Для подрезки календарей и визиток средних и больших объемов предназначен обрезчик углов ОК-2 польской фирмы Introma, который с легкостью обрезает стопу о 6 см. Этот обрезчик имеет довольно длинный рычаг, что позволяет оператору не тратить большие усилия на резку. Большим достоинством ОК-2 является также уникальная система выравнивания стопы, не имеющая аналогов среди других аппаратов данного класса.

Причина этого состоит в давлении, которое они могут максимально развивать. Для того, чтобы делать конгревное тиснение, необходимо давление от 1000 кг. А пресса серии НР максимально могут оказывать давление до 300 кг. Этого недостаточно, чтобы деформировать материал таким образом, чтобы чувствовался рельеф, какое бы усилие Вы ни оказывали на ручку пресса.

Пресса серии HP прекрасно подходят для припрессовки фольги, но с его помощью невозможно добиться профессионального качественного рельефного тиснения.

Для конгревного и блинтового тиснения плотных материалов, таких как картон и др., а также переплетных материалов, включая кожу и кожезаменитель, подойдет пресс

Термография открывает Вам двери в новые области печати, которые до этих пор Вы не затрагивали, и в то же время не потребует от Вас больших усилий.

Принцип термоподъема заключается в следующем:

Порошок наносится на свежеотпечатанный оттиск, где закрепляется на еще не высохшей краске. Лишние крупинки порошка отсасываются вакуумом либо с помощью вибрирующей части машины стряхиваются с листа, оставаясь только на запечатанных элементах. Далее лист бумаги или картона подвергается нагреву и расплавленный порошок создает эффект "подъема". Технология термоподъема доступна каждому, кто печатает на офсетной машине, трафаретном станке и даже на ризографе.

Существует 4 основных размера частиц порошка: №9 и №11 - самые крупные, используются для подъема крупных плашек, для смешения с различного цвета добавками, украшения открыток, приглашений и т.п.; №14 - для стандартных линий и плашек, используется для термоподъема на приглашениях, конвертах, представительских бланках и т.п.; №18 - для самых тонких штрихов и линий и, по причине мелкодисперсности, не дает такого высокого подъема, однако, оптимально подходит для использования на визитках, бизнес-карточках, ценниках и т.п.

Порошок выпускается прозрачным, полуматовым и матовым. В результате использования этих порошков цвет плашки будет таким же, какой краской они были отпечатаны (чистыми или с эффектом матовости). Вы также можете приобрести порошки белого, золотого и серебряного цветов. При их применении по сырой краске Вы получите изображение с термоподъемом того же цвета, что и порошок.

Подбирать можно, но не желательно, так как забор бумаги происходит роликами на бумаге будут оставаться следы от роликов.

Для подборки самокопирующейся бумаги идеально подойдут листоподборщики с пневматической подачей листа, так как забор листа происходит воздухом, и лист не где жестко не соприкасается с твердыми частями листоподборки. Также листоподборщики с пневматической системой не заменимы при работе с мелованными и глянцевыми бумагами.

Для того, чтобы установить клепку пассатижами, необходимо сначала пробить отверстие, затем поместить в это отверстие вручную клепку и потом - обжать пассатижами, таким образом, данный процесс занимает довольно много времени.

Полуавтомат выполняет эту работу в считанные секунды: засыпав в резервуар аппарата клепки, вы только помещаете изделие под пробивную часть станка и за одно нажатие машина выполняет сразу два действия - пробивку и установку клепки. Поэтому, если вам необходимо выполнять большие тиражи, мы рекомендуем выбрать полуавтомат.

Можно преобрести брошюровщик модель

Технология MasterTon применяется для нанесения изображения на специальные металлические пластины MasterTon.

Печать изображения.

- Храните картридж с тонером MasterTon в прохладном и сухом месте, недоступном для прямых солнечных лучей.

- Установите картридж с тонером MasterTon в принтер.

- Для печати используйте офисную бумагу высокого качества.

- Печатайте для переноса на металл "зеркальное изображение".

- В случае необходимости произведите корректуру и раскрашивание оттиска.

- Оберегайте бумагу с напечатанным изображением от попадания жидкости и частиц пыли.

Подготовка пластины MasterTon.

- Для обработки металлической пластины MasterTon используйте инструмент, предназначенный для работы с металлом (в основе пластины MasterTon лист алюминия имеющий, в зависимости от типа, толщину 0,06…0,1 мм).

- Отрежьте пластину MasterTon нужного размера и формы, не снимая с нее защитную пленку (механическая обработка незащищенной пленкой пластины может привести к повреждению ее рабочего покрытия).

Перенос изображения.

- Используйте для переноса специальный термотрансферный пресс, обеспечивающий равномерную температуру по всей поверхности нагревающейся плиты.

- Перед переносом снимите с пластины защитную пленку.

- Положите бумажный оригинал на резиновую подушку тонером вверх, а на него пластину МастерТон рабочим слоем вниз (к отпечатку).

- Температура пресса 170 градусов Цельсия

- Время 17 секунд.

- Снимайте бумагу с пластины в горячем состоянии.

- Смойте с поверхности пластины остатки тонера.

Внимание! В зависимости от внешних условий, от свойств и характеристик носителя, печатающего устройства условия печати и переноса могут изменяться. Попробуйте подобрать оптимальные параметры и достичь лучших результатов.

Изготовление трафаретной формы - главный этап в печатном процессе, так как от качества печатной формы зависит и качество получаемого изображения и тиражестойкость формы.

От выбора источника света (мощность, тип используемой лампы, спектр УФ-излучения, наличие системы быстрого пуска, наличие калькулятора экспозиции) зависит: получите ли Вы трафаретную печатную форму необходимого качества или нет.

Если источник света имеет требуемую мощность - от 2500 до 5000 Вт и пик спектра излучения находиться в требуемом УФ - диапазоне, то это снимает следующие проблемы

- недоэкспонирование,

- ломка трафарета,

- образования на них отверстий,

- эффект пилообразования.

Наличие системы быстрого пуска ускоряет процесс экспонирования (не требуется время для выхода ламы в рабочий режим).

Наличие калькулятора экспозиции позволяет стабилизировать процесс экспонирования (очень важно при растровой печати), уменьшить количества брака.

Для решения этих задач мы предлагаем Вам источник света Copylight QS 3cpl 3 кВт, фирмы "Polygrapf" (Германия). Установка оснащена мощной МН - лампой (лампа быстрого запуска), позволяющей быстро и с высоким качеством экспонировать любые пленки и эмульсии. Лампа установлена в отражателе специальной конструкции и передвигающемся корпусе, что позволяет экспонировать различные форматы.

Чтобы правильно подобрать резак, надо сначала определить вид и объем работ, которые Вы собираетесь выполнять на нем.

Роликовые модели резаков предназначены для небольшого объема работ, полистовой резки (например, небольшие тиражи визиток и карманных календарей до 500 шт., фотографий).

Сабельные модели предназначены для работы, где требуется резать стопу бумаги толщиной от 10 листов и выше (инструкции, методические пособия), то есть для обработки стопы до 4 мм.

Гильотинные модели предназначены для обработки стопы, с которой не может справиться сабельный и роликовый резаки, например, подрезка книжных блоков с последующей склейкой, раскройка книг с последующим сканированием и просто работы с большими тиражами. Причем система прижима бумаги на гильотинных резаках обеспечивает ровный рез без сдвига стопы, в отличие от роликовых и сабельных, если на них резать бумагу чуть большим объемом, чем требуется по характеристикам.

Если отвечать на этот вопрос коротко, то обработка необходима для того, чтобы краска ложилась на материал.

Углубляясь в разъяснение причин этого факта, можно сказать следующее:

Причина заключается в поверхностном натяжении материала. Для большинства синтетических материалов, т.е. пластиков это значение очень мало. В нашем случае это определяется тем, как жидкость смачивает поверхность изделия. Смачивание считается оптимальным, когда капля жидкости остается там же, где она была нанесена. В других случаях жидкость может скатываться в каплю, либо, наоборот, растекаться. Оба случая в равной степени приводят к отрицательным результатам во время переноса краски. Поверхностное натяжение в данном случае определяется углом между верхней поверхностью жидкости и горизонтальной плоскостью, который может быть измерен:

- Специальным прибором, оснащенным лупой, измеряется угол между плоскостью и касательной к поверхности жидкости. При этом используется определенное количество жидкости с уже известным поверхностным натяжением. Единицей измерения является мН/м.

- Более удобный способ измерения поверхностного натяжения для тех, кто печатает, - это использование тестовых красок или тест-карандашей. В этих средствах находится жидкость с заранее известным значением поверхностного натяжения. Таким образом, можно определить границы значений. Поверхность пластика имеет то же значение поверхностного натяжения, что и тест-жидкость, если жидкость, нанесенная на поверхность, не растекается и скатывается в каплю в течение 2 секунд.

Обработка поверхности перед печатью обязательно проводится, если поверхностное натяжение Вашего материала составляет менее 38 мН/м.

На фальцаппарате Docufold при помощи специальных роликов можно осуществлять биговку, перфорацию или резку листовой продукции. Для этого вместо второй фальцкассеты устанавливается специальный вал с фиксированным на нем рабочим инструментом. Одновременно может быть установлено до трех рабочих инструментов.

Биговальные ролики для этой модели поставляются трех типов: для бумаги, для картона и для глубокой биговки. При биговании картона используются ролики типа А (до 115 г/м) и В (до 240 г/м). При биговании бумаги используют тип Д.

Ножи для перфорации состоят из двух полуокружностей и производятся двух видов: 28 и 20 надсечек на дюйм (для бумаги 135 - 240 г/м)

В стандартный комплект поставки входит фальцевальная машина, один биговальный нож, один перфорационный, специальный вал для установки рабочего инструмента и специальный принимающий лоток для готовой продукции.

Выбор тигельного пресса Aurora для вырубки коробок напрямую зависит от формата листа из которого вы собираетесь эти коробки вырубать. Не менее значимый параметр максимальная длина контура высечки - этот параметр определяется формой, количеством и размерами коробок вырубаемых из одного листа и является по сути совокупной длинной биговальных и высечных ножей. Напрямую с длиной контура увязана максимальное давление пресса, но эта величина менее удобна для расчетов - так как требует дополнительных вычислений для получения реально применимой характеристики.

Для переноса на тонера на гладкие поверхности (керамику, металл, и т.п.) необходима специальная бумага для термотрансфера, принтер который может печатать на такой бумаге и пресс для соблюдения режимов переноса изображения:

- Термотрансферная бумага рассчитана на работу с цветными лазерными принтерами - при использовании в ч/б принтерах возможно повреждение принтера.

- При термопереносе изображения используется стандартный тонер лазерного принтера, специальные тонеры используются только при сублимационном переносе (например технология Grawerton).

- Для получения качественного, четкого изображения необходимо использовать специальные термопрессы для переноса - только в них реально контролировать параметры переноса влияющие на качество (например в духовках ,иногда используемых для переноса на кружки, температура на разных полках может отличатся на 20-40 °С , что недопустимо).

- Для получения стойкого с солнцу изображения (вероятно имеются ввиду "эмалированные поверхности", на кружки этот не актуально)используется термоперенос. Для достижения приемлемого качества необходимо точно соблюдать технологию переноса. Для длительного использования вне помещений изображение покрывается специальным лаком, именно лак обеспечивает дополнительную стойкость к солнечным лучам.

|

Много краски и чернил впиталось в бумагу с тех пор, как ее изобрел доблестный Цай Лунь. Изменилось практически все – от сферы применения до технологии изготовления. Практически неизменным осталось одно – после того, как бумагу изготовили, ее нужно порезать.

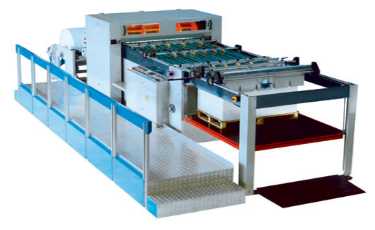

В современном мире бумага производится на высокоскоростных машинах с шириной роля более 5-ти метров. А печатного оборудования такого формата просто не существует. Кроме того, большая часть печатных машин – листовые. Соответственно, бумагу нужно сначала порезать продольно, на роли меньшего диаметра, а затем поперечно, для получения листов. Для первой операции существует бобинорезательное оборудование, для второй – ротационные листорезательные машины (флаторезки).

Флаторезка - листорезальная машина.

Под флатовкой подразумевают разрезку бумаги.

Разные люди по-разному представляют себе, что такое качественная порезка и листорезательная машина. За последнее время выражения «точная порезка», «листы, готовые к печати» и «двух-, трех- и четырехрулонная ротационная листорезательная машина» прочно вошли в лексикон.

|

Классы флаторезок

Существует как минимум два класса листорезок. Малопроизводительное, дешевое оборудование, и так называемый «middle class» – современное оборудование, способное обеспечить точную порезку ролевой бумаги сразу, быстро и качественно.

Флаторезка предназначена для поперечной разрезки рулонной бумаги или картона на листы заданного формата и может быть использована в полиграфических, бумажных, беловых, картонажных и других предприятиях, перерабатывающих указанные материалы.

Основной технологической операцией, выполняемой на флаторезке является разрезка рулонной бумаги или картона на листы и укладывание их в стопу при высокой точности. Высокая точность обеспечивается жёсткой конструкцией остова машины , точной подачей полотна бумаги в резательное устройство, усовершенствованным механизмом резания, механизированной приёмкой листов бумаги, с использованием нейтрализатора статического электричества и другими качествами листорезальной машины.

Работа на флаторезке

Работа на флаторезке включает следующие процессы:

- закрепление рулонов в механизме зарядки рулонной

- размотка рулонов

- подача материала в механизм резания

- разрезка материала на листы

- вывод листа из механизма резания

- укладка листов в стопу

- удаление стопы и установка сменного стола

Флаторезка состоит из двух частей:

- Основной части машины, включающей механизм резания, цилиндр мерный, вывод в приёмку листов;

- Рулонной зарядки.

|

Принцип работы флаторезки:

На машине разрезается бумага, разматываемая одновременно со всех рулонов.

- Рулоны устанавливаются в зарядке посредством рычагов с выдвижными конусами. Для каждого рулона имеется колодочный тормоз регулировки натяжения бумаги.

- Размотка бумаги с рулона и подача её в механизм резания производится ведущими валиками. Разрезка материала, движущегося с постоянной скоростью (обеспечивается мерным цилиндром), производится ножом, укреплённым на вращающемся барабане.

- Резание бумаги производится по принципу ножниц, в связи с чем блок ножей имеет регулировку для установки его под необходимым углом к направлению движения бумаги, с целью получения перпендикулярности сторон листа. Изменение длинны отрезаемых листов производиться изменением скорости вращения барабана с ножом. Это достигается установкой на валу привода барабана сменного зубчатого колеса с соответствующим числом зубьев. Число зубьев сменного зубчатого колеса соответствует длине отрезаемого листа в сантиметрах.

- Изменение производительности (количества резов) осуществляется при помощи рукоятки регулятора устройства.

- Из резательного устройства разрезаемый материал, а затем срезаемый лист, транспортируется выводными роликами, выталкивающими лист на стол приёмки, скорость опускания которого устанавливается в зависимости от толщины и количества отрезанных листов.

- Все механизмы основной части машины смонтированы на остове, достаточно жёстком и обеспечивающем устойчивость машины.

|

Флаторезки (листорезальные машины) предназначаются для резки рулонов бумаги или картона на листы. Принцип резки – гильотинный. Практически все флаторезки (листорезальные машины) оснащены конвейером и столом с автоматической приемкой, а также механическим цепным приводом для установки рулонов. Возможна размотка одновременно нескольких рулонов. Флаторезки (листорезальные машины) имеют устройство подрезки боковой кромки дисковыми ножами и удаления обрезков из машины.

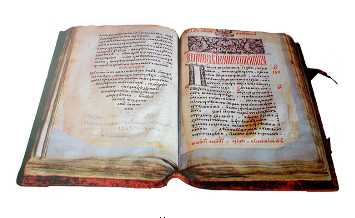

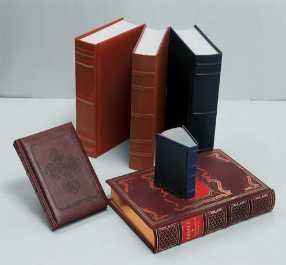

Книга - инструмент насаждения мудрости, наиболее полное и всестороннее выражение культуры человечества. Другие средства массовой коммуникации, даже такие прогрессивные, как телевидение, - только вспомогательные средства развития культуры.

|

Изготовление книг – скрепление между собой и вставленные в мягкую обложку или твердый переплет листы бумаги, на которых написан от руки или напечатан текст, а также нарисованы или отпечатаны иллюстрации. Казалось бы – все просто. Но не совсем.

Создать книгу – это искусство. Над книгой трудится огромное число людей. Изготовление книги включает в себя множество технологических процессов, каждый из которых – воплощение ума, труда мастеров и достижений науки и техники.

Пятьсот лет назад книги переписывали от руки. Писец сидел, склонившись над листом бумаги, и гусиным пером старательно выводил строчку за строчкой заказанной ему книги. За день самый усидчивый и опытный писец мог переписать не больше 10-15 страниц. Да и разве могли бы получиться переписанные от руки книги такими же аккуратными, нарядными, а главное, абсолютно похожими одна на другую? Конечно нет! У одного писца книга вышла бы красивее, у другого - похуже; на одной страничке строчки были бы ровные, на другой - не очень. А ведь все экземпляры любой новой книги одинаковы.

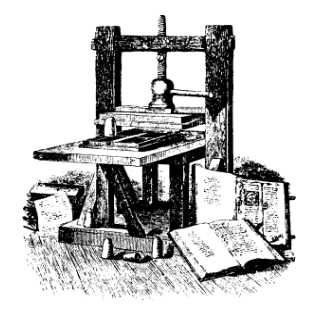

Появление типографского станка – важная веха в истории культуры.

Человечество шло к изобретению печатного станка очень долго, несколько тысячелетий. Идея печатного оттиска заложена ещё в тавре или клейме, которым скотоводы метили своих лошадей или коров, а также в личных печатях вождей древнейших цивилизаций. Одним тавром или печатью можно было отметить тысячи голов скота, огромное количество товаров. Археологи до сих пор не могут расшифровать текст, запечатленный на так называемом диске из Феста., который был найден на острове Крит. На глиняный диск спиралеобразно нанесены с помощью штемпелей-печаток знаки. При наличии штемпелей таких дисков можно было сделать множество. Фактически этот диск является первым образцом печатания связного текста. Следующий этап – печатание монет.

|

Изобретателями первого печатного станка являются китайцы. Но этот станок недалеко ушел от печатания монет. Его возможности были ограничены и связаны со спецификой китайской письменности, насчитывающей около 40 тысяч знаков, каждый из которых обозначает отдельное слово. Писец, знавший не более 3 – 5 тысяч знаков, не мог размножать от руки философские или литературные произведения, так как не все понимал в них. И вот для распространения трудов Конфуция Ли Бо или Бо Цзюйи был придуман следующий способ: текст копировался на деревянную доску (вырезались иероглифы), а с доски, намазанной краской, переносился на лист бумаги. Таким образом можно было до бесконечности размножать один текст, но, чтобы напечатать другой текст, нужно было вырезать иероглифы на новой доске.

Этот способ печатания в Европе не был известен.

Иоганн Гутенберг изобрел печатный станок, а вернее способ печатания текста с помощью подвижных литер самостоятельно, и его станок был более совершенным, чем китайский. Он соединил в себе принцип штемпелевания (критский диск) и оттиска с досок, или ксилографии (Китай).

Идея печатания возникла, разумеется, раньше изобретения Гутенберга. Некоторые первопечатные издания указывают на самую раннюю дату - октябрь 1454 г.

Гутенберг изобрел полиграфический процесс, составными частями которого были:

- словолитный процесс - изготовление одних и тех же литер в достаточно большом количестве экземпляров;

- наборный процесс - изготовление печатной формы, составленной из отдельных, заранее отлитых литер;

- печатный процесс - множественное изготовление красочных оттисков, получаемых с помощью наборной формы, который осуществлялся на типографском станке.

Принцип действия станка Гутенберга остается незыблемым и поныне. Из железа вырезается модель буквы – пуансон. Затем пуансон накладывают на мягкий металл, медь например, и получают обратное изображение буквы – матрицу. Матрицу заливают свинцом или оловом и получают литеру. Чтобы набрать слово или текст, надо взять линейку с бортами – верстатку – и набрать в нее литеры. Полученную строку кладут под пресс на лист бумаги и делают оттиски. Подвижность литер позволяет составлять с их помощью неограниченное количество текстов, вносить в них изменения. Буквы можно использовать многократно.

Итак, история европейского книгопечатания (изготовления книг) восходит к 15 столетию. Изобретение Гутенберга получило очень быстрое распространение. На протяжении XV века типографии появляются по всей Европе: в Италии первый печатный станок был установлен в бенедектинском монастыре в предместье Рима усилиями немецких печатников Конрада Свейнгейма и Арнольда Паннарца в 1465 г.; вскоре книгопечатание появилось в Риме, затем в – Венеции, Милане, Неаполе, Флоренции. Итальянское книгопечатание быстро обрело собственное лицо. В противовес готическому шрифту был разработан «венецианский» шрифт, или «антиква». Венеция стала столицей итальянского книгопечатания. В 16 веке в ней насчитывалось до 113 печатен и обитало более половины всех итальянских издателей и книготорговцев. На Руси первый печатный дом был открыт в 1563 году на Никольской улице. Открытие состоялось по указу царя Ивана Грозного. В 1564 году в Москве Иван Федоров выпустил первую российскую печатную книгу "Апостол".

|

Изобретение Гутенберга произвело коренной переворот, оно разрешало проблему изготовления книг любого объема, во много раз ускоряло процесс их печатания; оно обеспечивало приемлемые цены на книги и рентабельность работы. Это изобретение совершенно изменило технику печати и перестроило структуру печатного процесса. Гутенберг рассек ремесленное единство простейшей печати на отдельные специализированные виды работы: изготовление шрифта, набор и печать.

С этого момента – после изобретения книгопечатания – началось необратимо поступательное движение технологической цивилизации;

Резко увеличив тираж пассивных носителей информации – книг, книгопечатание впервые создало информационные предпосылки ускоренного роста производительных сил. За последовавшие затем три столетия интенсивного роста производительных сил был подготовлен тот основной научно-технический задел, который привел к первой промышленной революции.

Книга стала доступной, знание получило надежный и "точный" носитель. С изобретением книгопечатания нередко начинают отсчет Нового времени, новой культуры.

Современное изготовление книг

|

21-й век, время информационных технологий, сильно облегчает труд книгоиздателя. Но не отменяет напряженной работы и творчества:

- Автор пишет книгу – излагает свои мысли в виде текста, подбирает иллюстрации.

- Художник ретуширует готовые иллюстрации, создает новые – иллюстрирует книгу.

- Дизайнер придумывает макет книги – от подбора шрифтов и расположения текста, служебных элементов и иллюстраций на книжной странице – до дизайна обложки, суперобложки, форзацев и, возможно, специальной упаковки для каждой книги.

- Верстальщик располагает текст и иллюстрации, заголовки и подзаголовки, сноски и выделения по тексту, колонтитулы, формулы, таблицы и многое другое – страница за страницей.

Каждую страницу рукописи и верстки по три раза читают и перечитывают корректоры, редакторы – литературные и отраслевые, вносят правки, которые затем вносятся в верстку верстальщиком.

Процесс изготовления книги все время контролируют художественный и технический редактор.

И вот книга создана. В настоящее время – это компьютерный файл. В нем, в этих нескольких мегабайтах или десятках мегабайт информации – уже бьется виртуальное сердце новорожденной книги.

Теперь в дело вступает процесс рождения книги на свет, воплощение в физическом мире бумаги, картона и переплетных материалов.

Репроцентр – отдельный или в составе типографии – выводит спуски книжных страниц на фотопленку или ctp-пластины. Это мир лазеров и химических растворов.

Типография при помощи фотоформ изготавливает, как правило, офсетные пластины или берет в работу уже готовые офсетные ctp-пластины. Это мир ультрафиолетового излучения и химии.

В это время в типографии уже ждут, проходя акклиматизацию, режутся на необходимый формат бумага и картон, переплетные материалы, изготавливаются клише для тиснения обложки, моются машины, готовятся всевозможные растворы и краска.

|

И вот машины заправлены бумагой и краской. Старт! Здесь колдуют печатники и их помощники. На свет появляются толстые стопки отпечатанных бумажных листов.

Большие листы, после высыхания краски, идут на фальцовку – где их сгибают в один или несколько раз, и на подборку – где каждую сфальцованную тетрадку подбирают с другими, продолжающими свой отсчет страниц. Тетрадки собираются в книги.

Тетради шьют нитками или проволокой и вставляют в переплет. Или собирают в книжный блок, фрезеруют и вклеивают в обложку. Смотря какой тип книжки.

Для переплета режется картон и ткань (или другой переплетный материал), приклеивается одно к другому, а также приклеиваются иные вспомогательные элементы. Затем в этот переплет вклеивается книжный блок. Еще печатается изображение на обложке или делается тиснение – каждый процесс на своем этапе. Непростая задача – сделать переплет.

И вот книга собрана, обрезана вместе с обложкой или блок после обреза вклеен в переплет. Книга появилась на свет.

За пять веков полиграфия прошла путь от первого печатного станка Гутенберга до цветных лазерных принтеров, способных выдавать по 50 листов в минуту. Развитие полиграфии всегда было связано с другими сферами деятельности человека: религией, журналистикой, рекламой, фотографией и, конечно, наукой. И пока существует и развивается научная мысль – продолжит свое развитие и полиграфия.